Что лучше для надувных лодок – сварка или склеивание?

Для изготовления надувных лодок лучшим методом соединения материалов, покрытых пластиком, считается сварка. Несмотря на встречающиеся в литературе высказывания по этому поводу, сваренные горячим воздухом стыки не менее прочны, чем клееные. В некоторых случаях сварные стыки лучше держат воздух. Сегодня уже несколько производителей Quicksilver, Valiant, Zodiac, Мнев и некоторые другие компании сваривают швы своих лодок с помощью горячего воздуха.

Вопреки мнению, изложенному автором статьи ниже, лодки не стали дешевле, видимо из-за высокой стоимости оборудования. Хотя то, что их качество и надежность стали выше, вне всяких сомнений. Все материалы, из которых изготавливаются надувные лодки, являются гибкими пластиками. Иногда это просто термопластики, в то время как другие - термоусадочные пластики. Можно встретить на внутренних поверхностях не гладкий пластик, а тканый материал, который, безусловно, и сам является полимером. Полиэстер (наиболее часто используемый пластик в качестве основы тканых материалов) является термоусадочным пластиком и почти не растягивается. Нейлон, который часто используется в качестве основы для изготовления покрытых ПВХ материалов, также является термоусадочным пластиком и растягивается значительно лучше.

Термоусадочные пластики, используемые для покрытия тканых материалов основы - хипалон или неопрен. Хипалон можно сваривать, если покрытие хипалоном совсем свежее. Хипалон твердеет со временем, поэтому его невозможно сваривать спустя пару часов или дней с момента изготовления материала. Имеются специальные методы “сварки” кровельного покрытия из хипалона любого возраста. Правильно сказать, что хипалон – это термопластик, который со временем превращается в термоусадочный пластик. В процессе сваривания горячим воздухом пластик, покрывающий материал, оседает и соединяется с другим пластиком.

Слово “пластик” относится к свойствам материала. Прежде всего, это высокая пластичность, то есть непрерывная деформируемость под нагрузкой. Это главное свойство, характеризующее пластики. Термопластики под нагрузкой деформируются сильнее, чем термоусадочные пластики. На самом деле это не совсем применимо к материалам, где пластики выступают лишь как покрытия тканевой основы. С другой стороны, покрытие определяет основные свойства деформируемости тканой основы. Нейлон (термопластик) лучше растягивается, и в нем при этом возникают более высокие касательные напряжения. Полиэстер (термоусадочный пластик) меньше тянется, а потому не требуется также сильно накачивать лодку, чтобы придать ей желаемую форму. Величина возникающих в материале касательных напряжений определяет прочность и самого тканого материала основы. Поэтому полиэстеровые ткани могут в действительности выдерживать большие касательные напряжения, нежели нейлоновые тканые материалы.

За последние 5 лет технология нанесения пластикового покрытия на тканую основу значительно усовершенствовалась. Большинство термопластиков сейчас обладают лучшими адгезионными свойствами по отношению к тканой основе, чем термоусадочные пластики. Современные термопластики проникают во все поры тканого материала прежде застывания всего пластикового покрытия. Такие покрытия обеспечивают наилучшую герметичность и адгезию. В результате, все проблемы с герметичностью и адгезией отпадают сами собой.

Процесс сваривания:

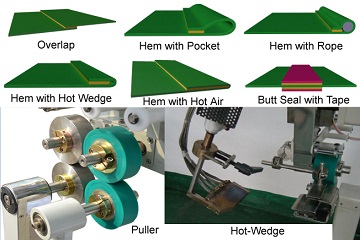

В настоящее время для сварки материалов, покрытых пластиками, используются два основных способа: ультразвуковая сварка и сварка горячим воздухом. В обоих случаях материал разогревается для того, чтобы он мог свариться вместе. Кроме того, в обоих процессах свариваемые материалы подвергаются давлению, что улучшает эффективность сварки. Поэтому можно сваривать термопластики одновременно и нагревом, и давлением. Температуры плавления у всех пластиков различны. Поэтому разнородные материалы практически не подлежат вулканизации.

Ультразвуковая сварка проводится под давлением, которым скрепляются две свариваемых поверхности на большой площади. Пресс сжимает две свариваемые поверхности до тех пор, пока плиты пресса сомкнутся. Тогда ультразвуковое излучение сможет пройти сквозь маленькое расстояние между плитой и столешницей пресса. Микроволны разогревают материал, а соединение давления и нагрева сплавляют в единое целое отдельные слои материи. Ультразвуковая сварка происходит быстро. Лучше всего эта сварка получается на не упрочненных пластиках (винил или уретан, если они не нанесены на тканевую основу), представленных каким-то одним типом. Из-за присутствия тканых материалов основы в слоистых материалах для лодок ультразвуковая сварка всякий раз дает различные результаты. Все производители надувных лодок с этим сталкивались. Помните, что пластики плохо проводят электрический ток, а потому ультразвуковая сварка для соединения термопластиков применяется только в определенных условиях.

Сварка горячим воздухом использует метод разогрева пластикового покрытия в местах контакта различных материалов. Способ сварки предполагает протяжку слоев свариваемого материала через машину, причем в месте соприкосновения слоев материала подается горячий воздух. Давление от роликов, через которые протягивается материал, в сочетании с нагревом от воздуха соединяют слои пластика в однородную массу. Благодаря способу протяжки материала через систему роликов, таким способом, могут быть сварены отрезки материалов самой различной формы для создания самых различных корпусов надувных лодок. Кроме того, это очень быстрый способ сварки, лишенный недостатков ультразвука. Однако и здесь имеются свои правила и нормы.

Обычно используется метод ручной сварки горячим воздухом для достижения результатов, которые другие производители стремятся получить при помощи ультразвуковой сварки. Ручная сварка позволяет аккуратнее вести процесс соединения швов.

Склеивание:

Процесс склеивания состоит из подготовки, нанесения клея и совмещения материалов вместе. Есть в процессе склеивания еще два компонента, которые удорожают весь процесс из-за дополнительного труда на их выполнение. Качество склеивания определяется качеством подготовки поверхностей к склеиванию, крепостью материала и состоянием окружающей среды, которое также сильно влияет на склеивание. Отдельные части изделия можно подготавливать для выполнения единообразного процесса и потом сразу со всеми выполнять единообразные операции. Наиболее продолжительной является подготовка. Здесь же наиболее часто и случаются ошибки, как в подготовке поверхностей к склеиванию, так и в нанесении клеящего состава. Это и есть основная причина высокой стоимости клееных изделий.

Что лучше?

Подразумевается, что чем меньше технологических операций, тем меньше риск человеческой ошибки. Обычно склеивание горячим воздухом используется главным образом для склеивания узлов надувных лодок, требующих воздушной герметичности. Если в склеивании будет допущена ошибка, то исправить ее будет невозможно, что особенно важно для баллонов надувной лодки. В то же время, не все узлы можно соединять вулканизацией и обеспечивать при этом функциональную эстетику соединений.

Вулканизация значительно плотнее соединяет (объединяет) соединяемые материалы, адгезия здесь значительно выше, чем при склеивании, этот метод наилучшим образом подходит для изготовления надувных лодок. При этом сохраняются свойства и характеристики оригинальных материалов, а наличие соединяющего вещества (клеевого слоя) не ослабляет место соединения. Добавьте стоимость клея и работ по его нанесению и, станет ясно, что вулканизация не только обеспечивает лучшее качество, но и сама по себе обходится изготовителю дешевле.

|